化纤工业在我国国民经济中一直占有非常重要的地位,作为世界化纤第一生产和消费大国,至“十三五”末,我国化纤加工总量占我国纺织纤维加工总量约85%,化纤产量占全球比重已高达70%以上,其生产制造能力和国际贸易规模更是稳居世界首位。

对于传统化纤工业来说,影响其发展的瓶颈主要集中在平库空间利用率低、季节性订单集中、劳动力不足、数据链难以闭环、追溯能力不足、产品易损耗等方面。如何有效解决这些难点,对化纤企业的数智化转型至关重要。

新美星科技针对化纤行业特点,凭借自身先进的规划能力和卓越的交付质量,携手某化纤领军企业共同打造行业高效仓配标杆。

项目背景

该项目的业主是国内较早从事锦纶6产品生产、开发与应用的大型企业之一,已在化纤行业深耕50多年,年产能近50万吨;拥有多项国家级荣誉资质,是“国家知识产权优势企业”,现已成为国内化纤工业的领军企业之一。

此次合作的项目为产线前端原料库的改造,占地面积约1697平方米,项目建成后可实现主营产品4.5万吨的年产量。

解决方案和技术亮点

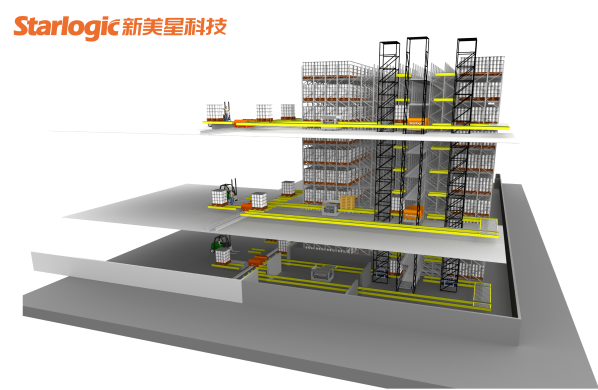

新美星为其量身定制了一套“智能密集库+子母穿梭车+物流调度和管理+大数据追溯四大系统合一”的智能仓储物流解决方案。

该项目整体规划共10层,高24米,存储区占地面积约1058平方米,可提供5040个高密度存储货位;配置4套子母穿梭车、1套母车换层装置、4套货物提升机、4套输送系统,以及定制化WMS/WCS等智能物流软件系统;在保障仓储和物流过程的安全性、高效率和可追溯的同时,提高货物的出入库效率;通过信息化系统的打通和无缝对接,实现产存数据的自动化流转、存储。

智能化改造

密集库在化纤行业应用较少,20多米的高位密集库更是罕见。新美星率先采用“24米高位立体货架+智能密集存储”的方式,突破平库面积不足的限制,最大限度发挥了智能立体库的高度优势,对行业具有很强的示范效应。

在充分考虑了货物特性、货物种类、设备稳定性、生产效率、消防安全等综合因素后,将货架高度设定在24米,在有效提高空间利用率的同时,也保障了换层装置、提升设备的高精度对接要求。

子母车作业演示

此外,将原料库区与三层产线车间进行有效对接,确保每层都能进行出入库作业,不仅能高效满足产线的原料供应,还能提供一部分缓存货位,对产线辅料进行回收,尽可能提高经济效益。

数字化升级

该项目主要依据实时效率、作业模式、物流动线等因素定制开发WMS/WCS系统,结合原料-存储-生产线、原料-生产线-辅料回收-出库等方面的工艺技术流程,形成了精准柔性的生产运营体系。

子母车换层演示

通过多个生产车间的信息流、数据流的贯通,对原料库的货位管理和清点进行了优化,让原料可以在不同层货架间实现调度周转,既满足了供需端订单的及时性,也保障了各环节数据的可追溯,最大限度响应了产能需求和存储需求。

项目成效

库容有效提升,存储密度提升500%,有限空间利用率实现最大化;

4套子母车智能调配,出入库综合效率高达92托/小时,实现产品从生产区到存储区高效无人化作业;

产存实现一体化、智能化、精准化、可追溯管理,形成了精准柔性的生产运营体系;

有效节省人力,降低产品损耗,同时安全性得到提升。

此次项目落地,标志着新美星在化纤工业领域又一标杆项目的建立,并为今后技术迭代和产品升级积累了行业经验。

数字化转型不是可有可无的“选择题”,而是至关重要的“生存题”。未来,新美星科技将继续开拓不同行业的定制化解决方案,为更多企业实现数智化转型、精益化运营赋能,助力更多企业走上数智转型快车道。

苏公网安备32058202012501号

苏公网安备32058202012501号